Blasform-ABC

Sie können sich zu 100 % auf unsere Expertise und Erfahrung verlassen. Dazu gehört auch, dass wir Branchenfremden, Berufsstartenden, Neu- und Quereinsteigenden die Technologie des Extrusionsblasformens näherbringen. Wir enträtseln Ihnen das im Technikumfeld regelmäßig genutzte „Fachchinesisch“. In unserem ABC sammeln wir wichtige Begriffe rund um das Thema Blasformen in alphabetischer Reihenfolge und erklären sie.

Unser ABC lebt! Wir aktualisieren es regelmäßig und sammeln weiter interessante Themen für Sie. Es lohnt sich also, immer mal wieder vorbeizuschauen! Oder schreiben Sie uns direkt über unser Kontaktformular, welches Thema Ihnen fehlt! Vielleicht ist Ihnen auch ein Begriff in den Texten unserer Website begegnet, der Ihnen fehlt? Wir freuen uns auf Ihren Input!

Additive

Additive sind, wie der Name schon sagt Zusätze, die auch beim Extrusionsblasformen den Materialien hinzugefügt werden können.

Das klassischste Beispiel für ein Additiv im Extrusionsblasformen ist das Masterbatch. Hierbei werden Farbpigmente dem Grundmaterial, z.B. HDPE beigemischt, um es einzufärben.

Es gibt aber auch Additive, die die Funktion des Kunststoffes verändern, wie zum Beispiel Antistatika. Sie vermeiden das Kleben der Granulatkörner am Trichter der Maschine.

UV-Stabilisatoren schützen den fertigen Hohlkörper gegen UV Strahlung und verhindern, dass er dadurch seine Eigenschaften oder sein Aussehen verändert.

Weitere Additive können Flammschutzmittel, Gleitmittel, Nukleierungsmittel oder Zusätze für das werkstoffliche Recycling sein.

Akkukopf

Akkukopf ist die alternative Bezeichnung für einen Speicherkopf im Extrusionsblasformen, da der Speicher auch Akkumulator oder kurz Akku genannt werden kann.

Außenschicht

Die Außenschicht ist die äußere Kunststofflage eines Kunststoffhohlkörpers. Einige Hohlkörper werden aus nur einer Schicht Kunststoff geblasen. Viele Körper bestehen heutzutage aber aus mehreren, übereinander gelegten Schichten. Aus wie vielen Schichten der Hohlkörper produziert wird, ergibt sich in der Regel aus den Anforderungen für den Schutz des Verpackungsmediums (siehe Mehrschicht) oder aus Einsparungsgründen, um teure Additive nicht im ganzen Artikel sondern nur in der Außenschicht einsetzen zu müssen. Neben Farben sind auch andere werbewirksame Effekte wie Glanz, Glitzer, "Soft-touch" oder auch leitende Materialen möglich, um diese Verpackungen auch in einer explosionsgeschützten Umgebung ("Ex-Bereich") einsetzen zu können. Technologisch können zusätzlich auch Farbverläufe oder Streifen produziert werden (schmückende Streifen, oder Sichtstreifen).

Viele Marken versuchen, durch die besondere Form oder Farbe ihrer Flaschen einen Wiedererkennungswert zu erschaffen, mit dem die Konsumentinnen und Konsumenten ihr Produkt identifizieren und jederzeit wiedererkennen.

Automotive

Die automotive Industry = Automobilindustrie besteht aus Unternehmen und Organisationen, die für die Entwicklung, Herstellung und Vermarktung von Kraftfahrzeugen zuständig sind. Die Kunststoffindustrie ist ein Teil davon, weil in Kraftfahrzeugen auch viele Kunststoffteile verbaut sind. Neben großen Teilen des Cockpits werden auch Automobiltanks und Luft- oder Kraftstoffrohre aus Kunststoff hergestellt.

Barriereschicht

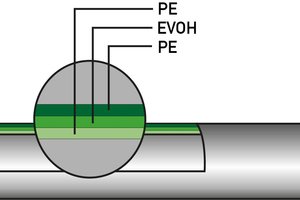

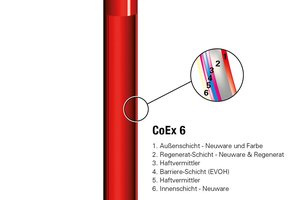

Je nach Anwendungsbereich werden Kunststoffhohlkörper mit einer Barriereschicht zur Verbesserung der Hohlkörpereigenschaften produziert. Blasgeformte Kunststoffkörper werden nicht immer nur aus einer Schicht Kunststoff produziert, sondern bestehen oft aus mehreren Schichten. Dabei hat jede Schicht ihre eigene Funktion. Die Barriereschicht hat die Aufgabe, das Füllgut im Behälter von äußeren Einflüssen wie Sauerstoff oder UV-Licht zu schützen oder zu verhindern, dass Bestandteile des Füllgutes nach außen dringen wie z.B. Kohlenwasserstoffe bei Benzin. Manche Lebensmittel sind um ein Vielfaches länger haltbar, wenn sie in Flaschen abgefüllt werden, die diese Sauerstoff-Barriere-Eigenschaften mitbringen. Das spart Kosten und Abfall, weil weniger Produkte weggeworfen werden. Auch in Rohren, wie zum Beispiel Heizungsrohren, werden diese Schichten eingesetzt, weil durch sie kein Sauerstoff in die Rohre gelangt und dadurch Korrosion verhindert wird. In einigen Fällen schützt die Barriereschicht auch die Außenwelt vor dem Austreten der Füllgüter in die Umwelt.

Typische Beispiele sind bei Lebensmittelverpackungen z.B. die Ketchupflasche, die man im 6 schichtigen CoEx Verfahren herstellt, um zu verhindern, dass Sauerstoff zum Füllgut bzw. Ketchup dringt und dieses oxidiert und damit braun verfärbt. Die früher übliche Verwendung von Konservierungsstoffen ist dadurch nicht mehr notwendig.

Im technischen Bereich werden auch Automobiltanks als sechsschichtige Hohlkörper mit einer Barriereschicht hergestellt, die verhindert, dass Kraftstoff/Benzin durch die Wand des Tanks austreten kann. Die Barriereschichten bestehen üblicherweise aus EVOH (Ethylen-Vinylalkohol-Copolymer). EVOH ist besonders undurchlässig für Sauerstoff und Wasserdampf und daher optimal als Barriereschicht geeignet. Ein weiteres beliebtes Barrierematerial ist neben EVOH auch PA (Polyamid). Im Gegensatz zu EVOH wird es in einigen Anwendungen in direktem Kontakt mit dem Füllgut eingesetzt. Dadurch kommt man mit weniger Schichten aus, weil keine weitere Innenschicht aus dem Hauptkunststoff benötigt wird, aus dem der Hohlkörper besteht.

Blasdorn

Der Blasdorn ist dafür verantwortlich, den Hohlkörper aufzublasen. Nachdem der extrudierte Schlauch aus dem Extrusionsschlauchkopf in der benötigten Länge ausgetreten ist, schließt sich die Blasform und der Schlauch wird abgeschnitten. Dann fährt die Form zur nebenliegenden Blasstation, an der der Blasdorn in den Schlauch einfährt und ihn mit kalter Druckluft an die Formwände presst. Die Druckluft wird mehrere Sekunden lang dauerhaft in den Hohlkörper geblasen, bis er formstabil ist. Die kalte Luft unterstützt die wassergekühlten Wände der Blasform und der Hohlkörper kühlt aus. Je nach Materialart und -dicke dauert der Kühlprozess unterschiedlich lange, bevor der Hohlkörper kalt genug ist, entformt werden kann und formstabil bleibt. (siehe Kühlzeit)

Das Extrusionsblasformen bietet außerdem spezielle Möglichkeiten für Körper mit abgequetschtem Griff (siehe Fotos). Die Luft aus dem Blasdorn würde nicht in den Griff gelangen. Für diese Artikel gibt es das so genannte Nadelblasen.

Blasformmaschine

Eine Blasformmaschine produziert Hohlkörper aus Kunststoff. Mit ihr werden aus Kunststoff-Rohstoffen (z.B. Granulat, Flakes oder Pulver) unterschiedlichste Teile geformt, wie z.B.:

- Kanister

- Fässer

- Gastanks

- Medizin- und Kosmetikverpackungen

- Spielzeug (z. B. Rutschautos, Kegel, Spielhäuser, Rutschen usw.)

- technische Teilen (z. B. Rohre)

- Automobilteile und -komponenten

Wesentliche Elemente einer Blasformmaschine sind:

- Extruder

- Schlauchkopf inkl. Schlauchwerkzeug

- Schlauchschneide

- Form

- Schließeinheit

- Blasdorn

- Entnahme

- Butzentrenner

- Sicherheitstüren/Gitter

- Förderbänder

- Steuerung

- Kühlsystem

Blasformmaschinen werden unterschieden in Shuttle-Maschinen, Radmaschinen und Sondermaschinen.

Shuttle-Maschinen beispielsweise sind Blasformmaschinen, die mit einer oder mehreren Schließeinheiten zur Aufnahme der Formen ausgestattet sind. Am häufigsten sind Einstation- und Doppelstationmaschinen. Shuttle-Maschinen werden meist zur Produktion von Verpackungen eingesetzt.

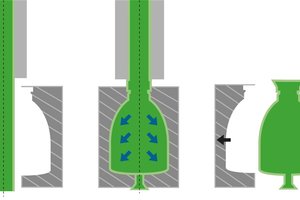

Butzen

Der Butzen ist das überschüssige Material, das während des Blasprozesses von den beiden Blasformhälften oben und unten am Vorformling abgequetscht wird. Nach dem Blasvorgang wird dieser „Abfall“ in einem Sekundärprozess, dem sogenannten "Entbutzen", entfernt. Dieses Material ist kein wirkliches Abfallmaterial, da es in einer Mühle zerkleinert und in den Extrusionsprozess zurückgeführt werden kann. Es kann auch mit PCR (Post Consumer Rezyklat) gemischt und in die Mittel- oder Mahlgutschicht eingebracht werden (siehe Mehrschicht) und dient somit als ressourcenschonende Alternative zur Neuware.

In grün ist der Schlauch aus Kunststoff abgebildet. Er tritt aus dem Schlauchkopf aus und die Form ist offen.

Die Form schließt sich und die Flasche wird aufgeblasen. Unter der Flasche entsteht der abgequetschte Teil, der von den beiden Formhälften zusammengedrückt wird.

Eine Flasche mit Hals- und Bodenbutzen ist entstanden.

Bypass-System

Ein Bypass-System kann in einem Speicherkopf Anwendung finden. Wenn ein Speicherkopf mit einem Bypass-System ausgestattet ist, hat man die Möglichkeit, den Materialspeicher durch den Bypass zu umgehen, sodass das Material nicht zuerst in den Materialspeicher eingespeist wird.

So kann man vorübergehend Kontinuierlich produzieren, auch wenn man in der Regel Diskontinuierlich produziert.

C

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!

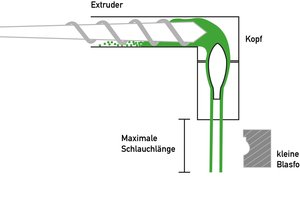

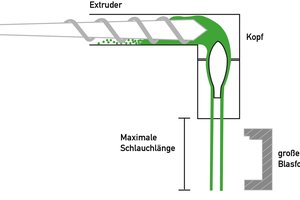

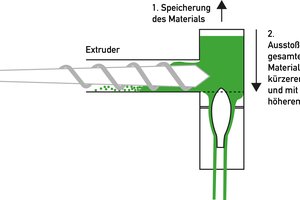

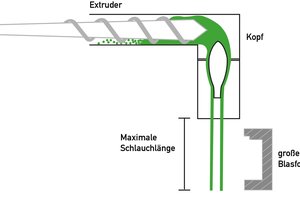

Diskontinuierlich

Für sehr lange Artikel oder bei der Verwendung von dünnflüssigen, niedrigviskosen Materialien wird die diskontinuierliche Produktionsweise gewählt: Das Material wird im Extruder aufgeschmolzen und dann in einem speziellen Bereich zwischengespeichert. Dieser Bereich befindet sich entweder im Extrusionskopf selber – Stichworte sind hier Akkukopf oder Staukopf – oder er ist als separater Materialspeicher angelegt.

Ist die Maschine beziehungsweise Form bereit, wird der Inhalt des Speichers über einen weiteren Antrieb in kurzer Zeit ausgestoßen und so ein Schlauch geformt, der dann von der Form übernommen wird.

Bei der kontinuierlichen Extrusion würde der Schlauch weiter aus dem Kopf austreten und damit auf die Form auftreffen. Um dies zu verhindern gibt es verschiedene Techniken:

- Der Kopf „nickt“ mit dem weiter austretenden Schlauch nach oben, während die Form mit dem bereits abgeschnittenen Schlauchstück zur Seite fährt und die Flasche an einem nebenliegenden Blasdorn aufbläst.

- Die Form fährt schräg nach unten weg, sobald der Schlauch abgeschnitten wurde.

Bei beiden Varianten kann der Schlauch kontinuierlich weiterlaufen. Kann der Schlauch nicht kontinuierlich weiterlaufen, kommt die diskontinuierliche Extrusion zum Einsatz. Hier wird mit einem Speicherkopf gearbeitet, der den Schlauch stoßweise aus dem Schlauchkopf ausstößt. Dieser Speicherkopf – auch Akkukopf genannt – arbeitet nach dem First-In-, First-Out-Prinzip. Dieses Verfahren hat vor allem Vorteile bei sehr großen Hohlkörpern. Der Grund liegt auf der Hand: Um die Form um den Schlauch aus Kunststoff zu verschließen und ihn aufzublasen, muss der Schlauch die volle Länge der Form erreichen. Aber je größer die Form ist, desto mehr Material muss aus dem Kopf heraustreten und dabei nimmt das Gewicht laufend zu. Je schwerer das Material ist, desto größer ist die Gefahr, dass es sich aushängt und Dünnstellen entstehen oder es zu Rissen kommt. Deshalb wird bei der diskontinuierliche Extrusion die gesamte Menge Kunststoff, die man für einen Körper benötigt, erst plastifiziert, in den Speicher des Akkukopfes gedrückt und dann mit hohem Druck in einem Schub aus dem Kopf ausgestoßen. So wird die Zeit, in der der Schlauch in der Luft hängt, verkürzt und das Material kann sich nicht aushängen.

- Bei der Produktion eines kleinen Hohlkörpers muss der Schlauch nicht so lang sein.

- Bei der Produktion großer Behälter muss der Schlauch länger sein – so lang, bis er lang genug für die Blasform ist. Er muss zusätzlich einen größeren Durchmesser und eine dickere Wandstärke haben. Dadurch nimmt sein Gewicht zu.

- Beim Speicherkopf wird das Material zuerst komplett plastifiziert, eingespeichert und in einem Schub schneller als im kontinuierlichen Prozess ausgestoßen.

Durchsatz

Als Durchsatz beschreibt man die Menge an Kunststoff, die in einem Zyklus durch den Schlauchkopf gedrückt werden kann. Diese Menge hängt unter andem von der Kanal- und Düsengröße, der Menge der Stränge und vielen weiteren Faktoren ab.

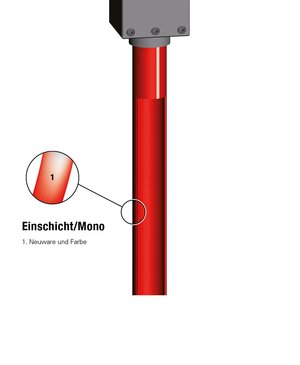

Einschicht

Einschichtige - oder Monolayer- Behälter sind Behälter, die nur aus einer Lage Kunststoff bestehen. Sie sind leicht zu recyclen, weil sie aus nur einem Kunststoff bestehen (z.B. HDPE). Der einschichtige Aufbau eignet sich für viele Behälter – von kleinen Flaschen über Kanister bis zu Großgebinden. Die Köpfe zur Produktion von einschichtigen Behältern von W. MÜLLER sind in der Regel mit Stegdornhaltern versehen, die eine gleichmäßige Materialverteilung selbst bei wechselnden Durchsatzanforderungen (siehe auch: Durchsatz) garantieren. Außerdem bieten sie kürzeste Material- und Farbwechselzeiten. (siehe auch: Farbwechsel). Im Falle einer Verwendung von Masterbatch (z.B. Farbe oder Softtouch, siehe Additive) muss allerdings die gesamte Schicht mit entsprechendem Materialverbrauch eingefäbrt werden. Eine Einsparungsmöglichkeit bietet das Mehrschicht - Verfahren, bei dem nur eine dünne Aussenschicht mit dem Masterbatch vermischt werden muss.

Extrusion

Eine gute Extrusion ist essentiell für die Produktion perfekter Hohlkörper. Bevor der Schlauchkopf einen Schlauch formen kann, muss der Kunstsoff aufgeschmolzen werden. Die Kunststoffe für das Hohlkörperblasformen werden in Granulatform bereitgestellt. Diese kleinen Körnchen werden im Extruder aufgeschmolzen/plastifiziert. Sie werden über einen Trichter in den Extruder eingefüllt und dann über eine Schnecke durch den Extruder befördert. Das Granulat wird durch die Schnecke und die vom Motor zugeführte Bewegungsenergie aufgeschmolzen. Um den Extruder liegen Heizbänder, die unter anderem für die geichmäßige Temperatur der einzelnen Heizzonen während des Betriebes notwendig sind (siehe Heizband). Es ist wichtig, dass bei der Plastifizierung des Granulats eine homogene Masse entsteht, damit am Ende ein einwandfreier Hohlkörper produziert werden kann. Die richtige Temperatur, Fördergeschwindigkeit und Sauberkeit im Extruder sind hierbei sehr wichtig. Wird das Material während der Extrusion zu heiß, kann es verbrennen. Befinden Sich Verunreinigungen im Extruder, die in das Material übergehen, wird man diese Verunreinigungen oder auch das verbrannte Material im fertigen Hohlkörper wiederfinden.

Bei einer Mehrschicht-Anwendung können verschiedene Kombinationen entstehen. Dabei wird in jedem Extruder ein anderes Material verarbeitet; Jeder Extruder benötigt auch seine eigenen Einstellungen, was die Fördergeschwindigkeit, Temperatur & die richtige Schnecke angeht. Ein weiterer wichtiger Aspekt für die optimale Extrusion sind gut abgestimmte Heizzonenregler, wie sie beispielsweise in unserer MERC Steuerung integriert sind.

First In, First Out - Prinzip

Beim First In, First Out-Prinzip wird das Material, welches zuerst aus dem Extruder in den Materialspeicher übergeben wird auch zuerst aus dem Materialspeicher wieder in den Schlauchkopf weitergegeben. Das ist wünschenswert, damit das Material nicht zu lange im Speicher verweilt und dort hängen bleibt. Durch das First In, First Out-Prinzip findet immer ein Austausch des Materials statt und es bleibt nicht zu lange im Speicher.

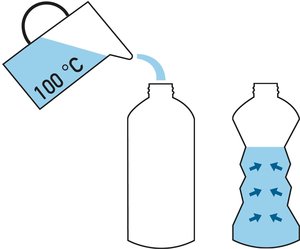

Füllgut

Als Füllgut werden die Produkte bezeichnet, mit denen die fertigen Kunststoffbehälter befüllt werden. Das können Lebensmittel, Kosmetika, Chemikalien, Haushaltsmittel oder Pharmazeutika sein. Die Art des Füllguts spielt für die Produktion seiner Verpackung eine entscheidende Rolle, denn jedes hat seine eigene Charakteristik. Und: Nicht jede Verpackung ist für jedes Füllgut geeignet. Chemikalien müssen zum Beispiel in Behältern gelagert werden, die das Diffundieren des Inhaltes verhindern, damit sie nicht in die Umwelt gelangen. Lebensmittel, vor allem Milchprodukte, benötigen eine besonders lichtundurchlässige Verpackung, weil das Licht zu photooxidativen Reaktionen führen kann, was ein schnelles Verderben des Füllguts verursachen würde. Auch andere Lebensmittel bleiben durch licht- oder sauerstoffundurchlässige Verpackungen länger haltbar. Weitere Besonderheiten sind Produkte, die heiß abgefüllt werden. Da sich Kunststoff bei Hitze verändert muss das Material bei einer Heißabfüllung für die gewünschte Abfülltemperatur des Füllguts geeignet sein.

G

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!

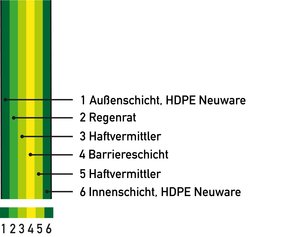

Haftvermittler

Der Haftvermittler ist eine Klebeschicht, die in CoEx Produkten zum Einsatz kommt.

Wie unter Mehrschicht schon erklärt, ist es in einigen Anwendungsgebieten nötig, dass der Hohlkörper eine Barriereschicht besitzt. Die Barriereschicht verbindet sich aber nicht mit dem üblichweise verwendeten Trägermaterial HDPE. Dazu benötigt man eine Haftvermittlerschicht (=Kleber), um die beiden Schichten miteinander zu verkleben.

Eine Flasche aus drei Lagen des gleichen Kunststoffes benötigt daher keinen Haftvermittler. Sobald aber verschiedene Kunststoffe zum Einsatz kommen benötigt man jeweils dazwischen eine Lage Haftvermittler, der die beiden Lagen zusammenhält. Daher wird diese Schicht umgangssprachlich auch Klebeschicht genannt.

Beispiel: Eine Flasche soll mehrschichtig produziert werden; aus dem Grundmaterial HDPE. Die Äußere und die Innere Schicht sollen aus neuem Material bestehen. In der Mitte soll eine Schicht Regenerat verwendet werden. Es muss zusätzlich eine Sauerstoffbarriereschicht mit eingebracht werden, damit das Lebensmittel, welches darin abgefüllt wird nicht so schnell verdirbt.

Die Schichten müssen in diesem Falle wie im Bild rechts aussehen.

Somit benötigt man in diesem Fall einen "CoEx6"-Schlauchkopf, der den Schlauch mit 6 Schichten produzieren kann.

Heizband

Das Heizband ist eine Heizmanschette, die das Rohr des Extruders umfasst. Je länger das Extruderrohr ist, umso mehr Heizbänder sind notwendig. Die Heizbänder erhitzen die kunststoffführenden Teile und sorgen so dafür, dass das Material zähflüssig (bzw. viskos) bleibt und unterstützt den Schmelzprozess im Extruder. Unterschiedlich große Extruder mit verschiedenen Durchmessern werden mit den jeweils passenden Heizbändern umlegt. Der dann im Kopf gebildete Kunststoffschlauch muss beim Extrusionsblasformen durchgehend auf Temperatur gehalten werden und deshalb kommen die Heizbänder auch an den weiterführenden Elementen, wie Verteiler und Kopfstrang oder der Düse am Austrittspunkt des Schlauches aus dem Kopf zum Einsatz. Ergänzend sind auch kombinierte Heiz-Kühl-Elemente möglich, die die Temperatur in beide Richtungen beeinflussen zu können.

Herzkurvenpinole

Pinolen sind ein wichtiger Bestandteil des Schlauchkopfes. Es gibt verschiedene Arten von Pinolen, die Herzkurvenpinole (oder auch Kleiderbügelverteiler/Kleiderbügelpinole), die Wendelpinole, den Ringverteiler und den Stegdornhalter/Torpedo. Sie alle machen aus der plastifizierten Kunststoffmasse, die aus dem Extruder (siehe Extrusion) in den Schlauchkopf geleitet wird, einen Schlauch, indem die Masse, über oder um die Pinole geleitet wird. Die Herzkurvenpinole wird auch Kleiderbügelverteiler genannt, weil der Kanal, der in die Pinole hineingefräst ist die Form einer Herzkurve, oder eines Kleiderbügels hat. Der anströmende Kunststoff wird durch diese Fräsung über die Pinole hinüber geleitet, um einen Schlauch zu erzeugen. Oftmals werden mehrere dieser Pinolen in unterschiedlichen Größen übereinander gesetzt. So entstehen die übereinander liegenden Schichten in einer Mehrschicht / Multilayer Anwendung.

I

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!

J

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!

Kontinuierlich

Bei der kontinuierlichen Extrusion wird das Extrudat aus dem Extruder (siehe Extrusion) im Gegensatz zur diskontinuierlichen Extrusion in einem Fluss durch den Schlauchkopf oder Blaskopf gedrückt und erzeugt einen kontinunierlichen Schlauch. Weil in der Zeit, in der sich die Form um den ausgetretenen Schlauch schließt, der Schlauch weiter auf die Form auflaufen würde, gibt es zwei verschiedene Varianten um dies zu verhindern.

- der Kopf "nickt" mit dem weiter austretenden Schlauch nach oben, während die Form mit dem bereits abgeschnittenen Schlauchstück zur Seite fährt und die Hohlkörper an einem nebenliegenden Blasdorn aufbläst.

- Die Form fährt schräg nach unten weg, sobald der Schlauch abgeschnitten wurde. Bei beiden Varianten kann der Schlauch kontinuierlich weiterlaufen.

Kühlzeit

Während der Vorformling durch den Blasdorn gegen die Wände der Form gedrückt wird, unterstützt kalte Luft die wassergekühlten Wände der Form, um den Artikel abzukühlen. Je nach Materialart und Wandstärke des Artikels variiert die Abkühlzeit.

PE und PP haben niedrigere Verarbeitungstemperaturen, PA und PC müssen dagegen aufgrund des höheren Schmelzpunktes mit höheren Temperaturen verarbeitet werden. Höhere Prozesstemperaturen erfordern eine längere Kühlzeit im Werkzeug. Einige Maschinen sind mit zusätzlichen Nachkühlstationen außerhalb des Werkzeugs ausgestattet. Die Abkühlzeit hängt hauptsächlich von der Größe und Dicke des Kunststoffteils ab: Je dicker die Wand und je größer das Teil, desto länger die Abkühlzeit.

L

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!

Mehrschicht

Mehrschichtköpfe - DeCo, ReCo oder CoEx - verarbeiten mehr als eine Kunststoffschicht zu einem fertigen Produkt.

Der erste Mehrschicht- oder Coextrusionsprozess hat zwei Schichten (DeCo). DeCo wird normalerweise verwendet, um eine dünnere Außenschicht auf die Hauptmaterialschicht zu legen. Bei farbigen Artikeln reduziert die DeCoration-Schicht die Menge an Masterbatch (siehe Additive), die notwendig ist, um dem Artikel die Farbe zu verleihen. Diese Ebene wird auch für Spezialeffekte wie Soft-Touch, Glitzereffekt, Frozen-Effekt und andere verwendet. Es ist kostengünstiger, da diese sehr teuren Additive und Effektmaterialien nur in einer sehr dünnen Schicht des fertigen Artikels verwendet werden.

Ein dreischichtiger Aufbau (ReCo) ermöglicht die Verwendung von mehr PCR (Post Consumer Rezyklaten) oder Produktionsmahlgut, da diese Materialien für die Mittelschicht verwendet werden. Dadurch wird der fertige Artikel kostengünstiger und nachhaltiger, was ein wichtiger Schritt für die Kreislaufwirtschaft ist.

Vier und mehr Schichten können dem fertigen Artikel besondere Eigenschaften verleihen. Barriere- und Klebematerialien sind normalerweise Bestandteil von CoEx-Behältern (CoExtruded). Barriereschichten helfen, den Inhalt eines Behälters vor Umwelteinflüssen zu schützen (z. B. bei Lebensmittelanwendungen) oder sie schützen die Umwelt vor dem Inhalt des Behälters (z. B. Agrochemikalien und aggressive Haushaltsreiniger).

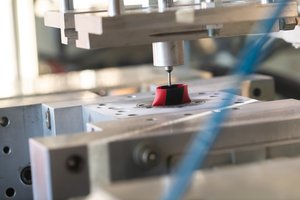

Nadelblasen

Hohlkörper mit einem separaten / abgequetschten Griff werden mit einem zusätzlichen Blasdorn gefertigt. Da der Griff nicht mit dem Hohlkörper verbunden ist, würde die Luft aus dem Blasdorn, der den Hohlkörper aufbläst, nicht in den Griff gelangen. Für diese Artikel gibt es das so genannte Nadelblasen. Hierbei fährt ein sehr viel kleinerer Blasdorn zusätzlich in den Griff hinein und bläst Ihn separat auf.

O

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!

P

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!

Q

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!

Ringverteiler

Der Ringverteiler ist eine kurze Spiraldüse, die in der Regel vor dem Austritt des Vorformlings aus dem Schlauchkopf platziert und von einem Akkumulator (siehe Speicherkopf) gespeist wird. Es ist die perfekte Möglichkeit, Farbeffekte wie Abstufungen zu steuern oder eine perfekte Materialverteilung in dünnen Hohlkörpern zu gewährleisten.

Schlauchkopf

Der Schlauchkopf (eigentlich Extrusionsschlauchkopf) ist das Herzstück einer Blasformmaschine. Er macht aus dem zuvor aufgeschmolzenen Kunststoff, der aus dem Extruder als Masse dem Schlauchkopf zugeführt wird einen Schlauch. Er bildet also einen Hohlraum in der Mitte des Extrudats.

Dies passiert, indem der Kunststoff um einen Verteiler herum, oder über einen Verteiler herüber geleitet wird, um Ihn zu einem Schlauch zu formen. Anschließend wird er nach unten Richtung Düse geleitet.

Es gibt verschiedene Arten von Verteilern, je nachdem, um was für einen Schlauchkopf es sich handelt.

Bei Mehrschicht-Anwendungen finden meistens Wendelverteiler, oder Herzkurvenverteiler ihren Platz, bei einschichtigen Anwendungen werden in der Regel Stegdornhalter (siehe Torpedo) eingesetzt.

Es wird ebenfalls unterschieden zwischen einer, oder mehreren Kavitäten.

Bei Schlauchköpfen mit mehreren Kavitäten wird der Kunststoff zunächst über eine Verteilerplatte in mehrere Stränge aufgeteilt. Jeder Strang wird dann über einen oder mehrere Verteiler zum Schlauch geformt.

Schmelzetemperatur

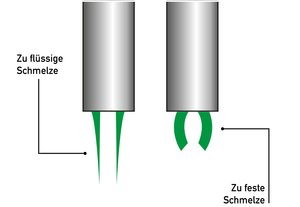

Die Schmelzetemperatur spielt bei der Verarbeitung die unterschiedlichen Materialien eine wichtige Rolle. Je nach Kunststofftyp (PP, PVC, PE etc.), Kunststoffdichte (z.B. HDPE, oder LDPE) und Form des Granulates (Regenerat hat eine andere Form als Neuware und damit auch eine andere Dichte beim Einfüllen) hat der Kunststoff verschiedene Schmelztemperaturbereiche. Diese müssen beim Blasformen beim Einstellen des Temperaturprofils berücksichtigt werden, da ein zu flüssiges Material die Eigenschaften des Hohlkörpers und den Blasformprozess genauso verändert, wie ein zu Festes.

Je heißer die Kunststoffschmelze beispielsweise ist, umso "flüssiger" wird sie. Wenn die zu flüssige Masse dann aus dem Schlauchkopf austritt, ist sie zu schnell, "tropft" schon beinahe aus der Düse heraus. Sie bleibt somit nicht mehr gleichmäßig und formstabil, sondern hängt sich aus. Sie wird also, je länger der austretende Schlauch wird, im Mittelteil dünner. Wenn man einen solchen Schlauch dann in der Blasform aufbläst wird der Mittelteil der Flasche viel dünner sein, als der Bodenteil. Ist die Schmelze zu fest, könnte es zu Schmelzebruch oder schlechte Verschweißung in der Quetschnaht führen.

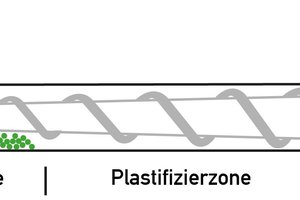

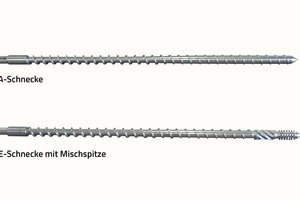

Schnecke

Die Schnecke ist eine der Hauptkomponenten des Extruders (siehe Extrusion).

Extruderschnecken haben verschiedene Zonen: eine Einzugszone, eine Plastifizierzone und eine Ausstoßzone. Viele Schnecken sind unterschiedlich ausgelegt, um den verschiedenen Eigenschaften der unterschiedlichen Kunststoffe gerecht zu werden, die der Extruder verarbeiten muss.

Das Material tritt in den Extruder an der Einzugszone der Schnecke ein. In der Plastifizierzone erreicht das Material seinen Schmelzpunkt und wird zu einer Schmelze verdichtet. Die Ausstoßzone drückt schließlich den Schmelzestrom in den Extruderadapter, der mit dem Schlauchkopf verbunden ist. Um einen homogenen Schmelzefluss zu erreichen, können Mischaggregate an der Schneckenspitze angebracht werden.

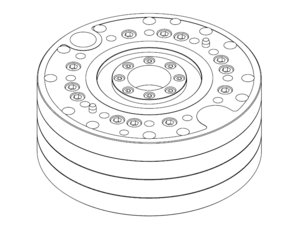

Speicherkopf

Ein Speicherkopf ist ein Extrusionsschlauchkopf, der mit einem zusätzlichen Materialspeicher ausgestattet ist. In diesen Speicher wird das Material nach der Extrusion eingespeichert, um dann mit einer höheren Geschwindigkeit schubweise ausgestoßen zu werden. (Siehe hierzu auch Diskontinuierlich!) Dies ist gerade bei besonders großen Hohlkörpern hilfreich, weil das Material zu schwer ist, um kontinuierlich verarbeitet zu werden.

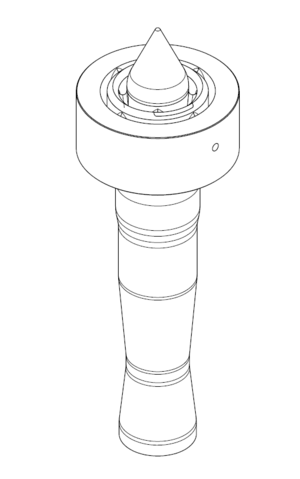

Stegdornhalter

Pinolen sind ein wichtiger Bestandteil des Schlauchkopfes. Es gibt verschiedene Arten von Pinolen, die Herzkurvenpinole (oder auch Kleiderbügelverteiler/Kleiderbügelpinole), die Wendelpinole, den Ringverteiler und den Stegdornhalter/Torpedo. Sie alle machen aus der plastifizierten Kunststoffmasse, die aus dem Extruder (siehe Extrusion) in den Schlauchkopf geleitet wird, einen Schlauch, indem die Masse, über oder um die Pinole geleitet wird. Der Stegdornhalter, umgangssprachlich auch Torpedo genannt, wird vor allem bei Monoköpfen beziehungsweise für Standardanwendungen wie Flaschen mit (HD)PE, LDPE aber auch PVC verwendet. Das aus dem Extruder angelieferte Extrudat wird über die Spitze des Torpedos geleitet und somit zu einem Schlauch geformt. Der Torpedo wird durch mehrere versetzte Stege gehalten, die das Material zwangsläufig spalten. Es verbindet sich hinter dem Steg wieder, allerdings nicht genau so einwandfrei wie vor der Auftrennung. Deshalb sind die Stege um jeweils 90 Grad versetzt, damit jede entstandene “Bindenaht” in der darunter oder darüber liegenden Schicht von undurchtrenntem Material verstärkt wird. So entsteht ein einwandfreier Schlauch. Der Vorteil von einem Schlauchkopf mit Stegdornhalter liegt im einfachen, platzsparenden Aufbau mit den besten Werten für einen Farbwechsel und einer sehr hohen Durchsatzvarianz. Für hochviskose Materialen oder Mehrschicht-Anwendungen ist ein Stegdornhalter möglicherweise aber nicht geeignet. Hier wird auf andere Verteilervarianten zurückgegriffen.

Thermoplaste

Kunststoffe bestehen aus künstlich hergestellten Stoffen und können in Thermoplaste, Elastomere und Duroplaste eingeteilt werden. Thermoplaste können teilkristallin (z.B. PE, PP und PA), oder amorph (PVC, PS, PC) vorliegen.

Die Molekülketten sind bei Elastomeren und Duroplasten miteinander vernetzt. Im Gegensatz dazu, bestehen Thermoplaste aus linearen oder verzweigten Kettenmolekülen, die sich durch Verknotungen und Verhakungen miteinander verbinden. Diese Verknotungen sind, anders als bei den Vernetzungen, wieder lösbar. Daher kommt auch die charakteristische Eigenschaft der Thermoplaste, dass Sie bei Hitze gummi-elastisch, über plastisch-teigig bis flüssig werden.

Elastomere und Duroplaste sind nicht schmelzbar. Thermoplaste haben den Vorteil, dass die Molekülketten wiederholbar erwärmt und verformt werden können, ohne stark beschädigt zu werden. Deswegen sind Thermoplaste für den Blasformprozess geeignet. Bei Thermoplasten besteht auch die Möglichkeit, das gemahlene Butzenmaterial erneut in den Prozess zuzuführen.

Torpedo

Please see spider-leg pinola.

U

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!

V

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!

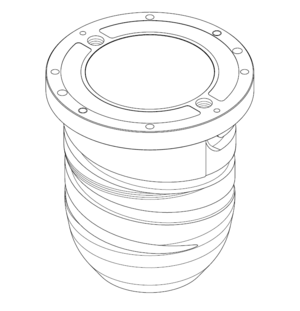

Wendelpinole

Pinolen sind ein wichtiger Bestandteil des Schlauchkopfes. Es gibt verschiedene Arten von Pinolen, die Herzkurvenpinole (oder auch Kleiderbügelverteiler/Kleiderbügelpinole), die Wendelpinole, den Ringverteiler und den Stegdornhalter/Torpedo. Sie alle machen aus der plastifizierten Kunststoffmasse, die aus dem Extruder (siehe Extrusion) in den Schlauchkopf geleitet wird, einen Schlauch, indem die Masse, über oder um die Pinole geleitet wird. Bei der Wendelpinole sind die Fließkanäle für den Kunststoff auslaufend wendelförmig in die Pinole eingefräst. Das ankommende Extrudat wird wendelförmig um die Pinole herumgeleitet und somit zu einem Schlauch geformt. Es können mehrere Wendelpinolen übereinander gesetzt werden, um mehrere Schichten Kunststoff herzustellen. Der durch diese Technologie verursachte Drall des Materialschlauches muss durch einen Gegenwendel entweder auf der gleichen Hülse oder auch auf einer zweiten Hülse kompensiert werden. Vor allem für Mehrschicht-Köpfe wird die Wendelverteilertechnologie bevorzugt, weil die Ergebnisse oft am besten sind und wenig Platz gebraucht wird. Die Voraussetzung für optimal ausgelegte Konstruktionen brauchen in diesem Bereich jedoch langjährige Erfahrung und 3D-Simulationen.

X

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!

Y

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!

Z

Hier ist leider noch kein Begriff zu finden.

Ihnen fehlt hier eine Erklärung zu einem wichtigen Begriff?

Dann schreiben Sie uns hier, wir werden ihn sofort hinzufügen!