Unser Technologieportfolio

Wir bieten Ihnen immer die genau passende technologische Lösung zu Ihren Anforderungen – ganz gleich, ob es sich um einschichtige, mehrschichtige oder geschäumte Hohlkörper handelt. Unser technologisches Wissen macht Anlagen möglich, die sich im Materialeinsatz sehr flexibel zeigen. So entstehen passgenaue Produkte, die nicht mehr Material verbrauchen als nötig, die recycelbar und leicht sind und trotzdem ein stabiles und sicheres Handling garantieren. Durch diesen genauen Materialeinsatz hilft das Extrusionsblasformen dabei, Rohstoffe und auch Kohlendioxid einzusparen. Dazu gibt es keine zwischengelagerten Transportketten und das Recycling dieser Verpackungen braucht weniger Energie als das Recycling anderer Verpackungsmaterialien.

Schicht-Technologien

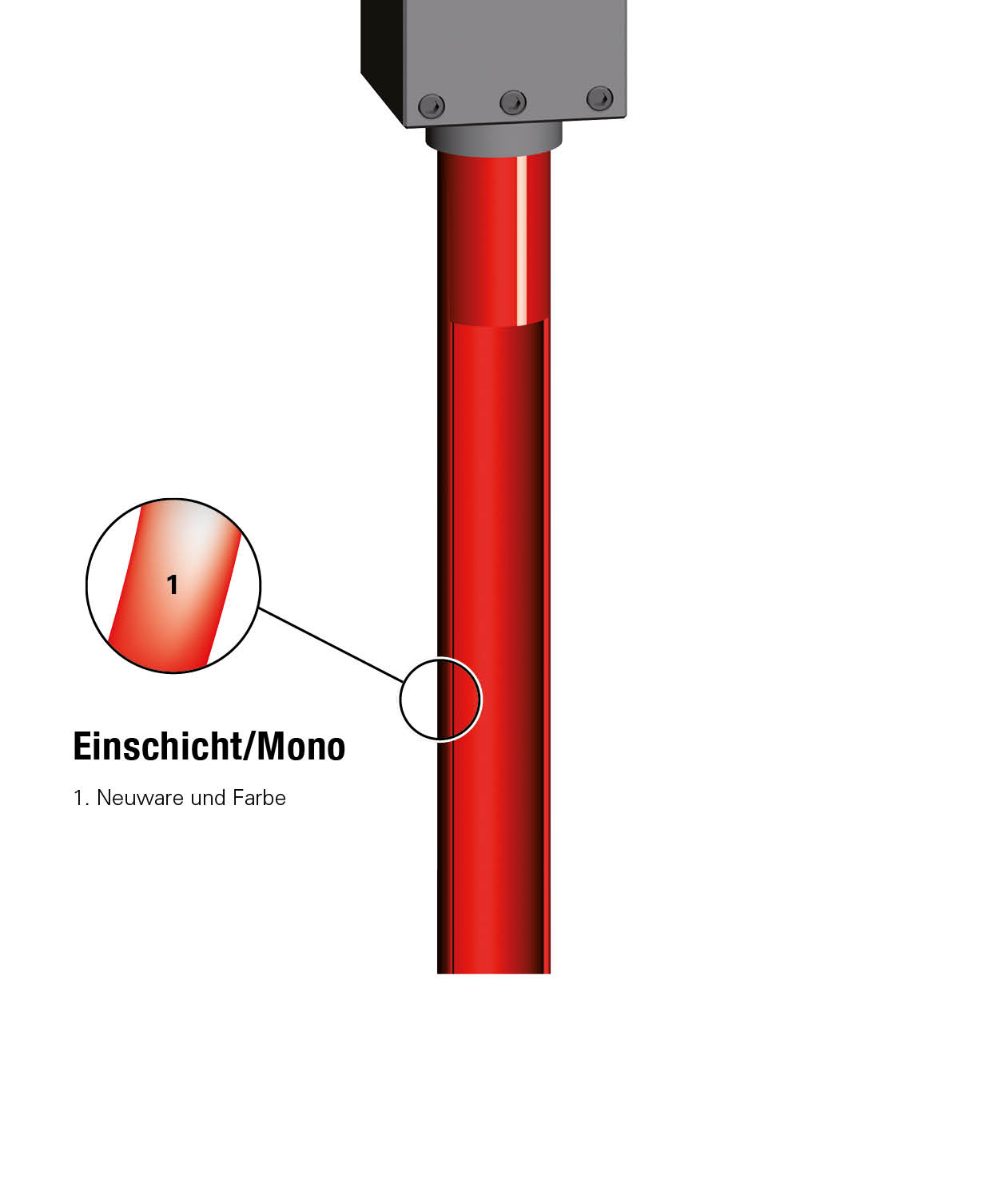

Einschicht

Einen Hohlkörper einschichtig zu produzieren, ist nach wie vor die unkomplizierteste Methode. Sie bietet viele Vorteile: Die Körper und Behälter sind sehr leicht recycelbar und können auf nicht zu komplexen Anlagen mit bis zu 24 Kavitäten schnell und unkompliziert produziert werden.

Bei farbigen Behältern muss allerdings auch immer das komplette Material eingefärbt werden, was durchaus hohe Kosten verursacht. Außerdem ist das Hinzufügen von Regeneraten und Post-Consumer-Rezyklat zwar möglich, es bringt aber erhebliche Nachteile mit sich. Farbabweichungen sind nur ein negativer Aspekt, hinzukommt, dass das Füllgut mit Recycling-Materialien in Kontakt kommt.

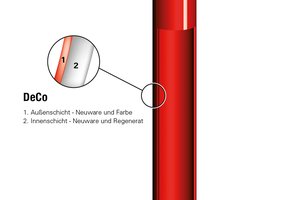

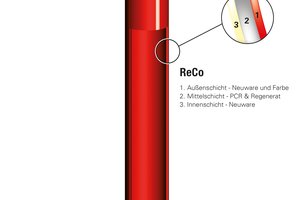

DeCo / ReCo

Die DeCo- und ReCo-Technologien übernehmen derzeit eine große Rolle in den Entwicklungen zur Recyclingfähigkeit von Kunststoff-Hohlkörpern.

Unter Einsatz einer Hauptschicht aus Regeneraten und Post-Consumer-Rezyklaten (PCR) können große Mengen Recyclingmaterial in neue Hohlkörper eingebracht werden. Somit wird ein Rohstoffkreislauf geschaffen, der einen entscheidenden Unterschied macht: Dem Kunststoff wird sein Wert als wiederverwertbarer Rohstoff zurückgegeben.

Die Hauptschicht kann, je nach Anwendung, inzwischen bis zu 80 % der Gesamtwandstärke des Hohlkörpers ausmachen. Es wird eine eingefärbte Außenschicht aufgebracht, die Ihren Hohlkörper weiterhin durch eine einwandfreie Optik wettbewerbsfähig macht, und wahlweise eine weitere Innenschicht aus Neuware, die die Berührung der Rezyklate mit dem Füllgut verhindert.

In jedem Fall spart eine dünne, gefärbte Außenschicht Masterbatch und damit auch Kosten.

Weniger Masterbatch sorgt außerdem für bessere Recyclingfähigkeit.

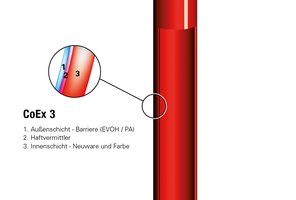

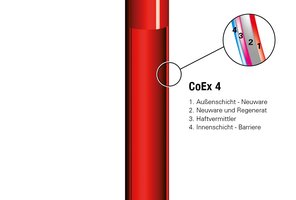

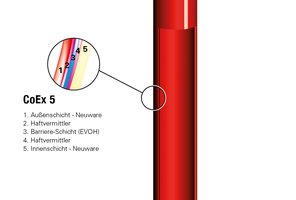

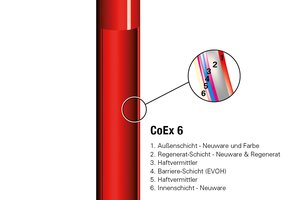

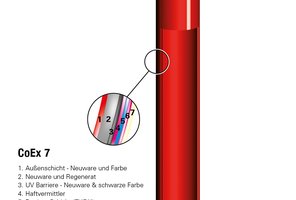

CoEx

Die CoEx-Technologie kommt zum Einsatz, wenn Ihre Hohlkörper besondere Eigenschaften erfüllen sollen oder müssen. Dabei werden durch Haftvermittler Schichten aus verschiedenen Kunststoffen miteinander verbunden, sodass die Hohlkörper diverse Probleme lösen können.

Durch den Einsatz von Sauerstoffbarrieren wird die Haltbarkeit von Lebensmitteln verlängert, das Diffundieren der Füllgüter in die Umwelt wird durch Barriereschichten gestoppt oder der Verbund von verschiedenen Materialien und Additiven kann eine optische Abhebung und Aufwertung Ihrer Behälter bewirken, was besonders in der Kosmetikindustrie von großer Bedeutung ist.

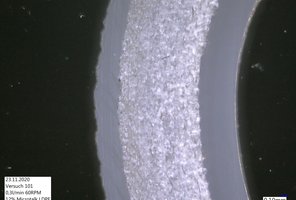

Mit unseren Schlauchköpfen können sehr dünne und extrem gleichmäßige Barriereschichten erzeugt werden, sowohl mit unseren Einfach- als auch mit unseren Mehrfachköpfen. In der 6-Schicht-Konfiguration bleibt die Barriere unter 5 % und somit bleibt der Behälter voll recyclingfähig!

Kopftechnologien

Torpedo oder Stegdornhalter

Die von uns stetig weiterentwickelte Standardtechnologie für Schlauchköpfe überzeugt durch einfache und kurze Bauweise, schnelle Farbwechselzeiten und einen großen Durchsatzbereich. Diese Technologie kommt standardmäßig bei Einschichtköpfen zum Einsatz. Unterschiede gibt es bei der Position und Anzahl der Stege, die materialabhängig ausgeführt werden.

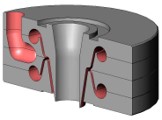

Herzkurven

Die Herzkurventechnologie eignet sich für alle Polyolefine und wird vor allem bei Mehrschichtköpfen eingesetzt. Es gibt je nach Ausführung unterschiedliche Varianten in Bezug auf die Anzahl und Ausführung der Herzkurven, die in unserem Hause individuell berechnet und gefertigt werden.

Wendelverteiler

Wendelverteiler verteilen das Material durch umlaufende Wendel an der Pinole und werden vor allem bei Mehrschichtköpfen eingesetzt. Die eventuell hervorgerufene Drehung des Schlauches wird durch eine Gegendrehung in einer anderen Schicht oder an der gleichen Pinole kompensiert. Die Wendelverteiler vermeiden eine spezifische Zusammenflussstelle wie beim Herzkurvenverteiler und werden in Bezug auf die Geometrie spezifisch an den Durchsatz und das Material ausgelegt.

Ringverteiler

Unser patentiertes Ringverteilersystem erlaubt die Erzeugung eines Schlauches mit hohen Durchsätzen unter sehr geringem Bauraum und unter Verwendung von Wendelverteilern. Diese Technologie wird bei Mehrschicht-Akkuköpfen oder aber auch Farbverlaufsanwendungen eingesetzt.

Extrusionstechnologie

Im Gegensatz zum aktuellen Trend der schnelllaufenden Schnecken, legen wir unsere Extruder mit kleinerem Durchmesser aus, um eine perfekte Schmelze mit eher langsamer Drehzahl zu erreichen und dabei ein breites Durchsatz- und Materialspektrum abdecken zu können. Mit leicht genuteten Einzugszonen und einer 3-Zonenschnecke lassen sich einfache und wartungsarme Extruder herstellen, die von einer hocheffizienten Motor-/Getriebeeinheit angetrieben werden – natürlich ohne laute und energiefressende Keilriemen. Für höhere Durchsatzbereiche verwenden wir genutete Einzugszonen mit 3-Zonen- oder Barriereschnecken, je nach Anwendung und Anforderung. Der Einsatz von Mischern und rheologisch optimal abgestimmte Anschlussstücke oder auch Siebwechsler runden das Angebot ab.

Technologien, die ins Auge springen

Farbverlauf

Unsere Farbverlaufstechnologie bietet Ihnen die Möglichkeit, zwei- oder mehrfarbige Behälter zu produzieren. Der Kreativität und der Werbewirksamkeit Ihrer Hohlkörper sind dabei keinerlei Grenzen mehr gesetzt. Die zusätzlichen Farbschichten werden über unsere Materialspeicher auf einem kontinuierlich produzierten Schlauch aufgebracht und können dadurch unterschiedliche Effekte hervorrufen.

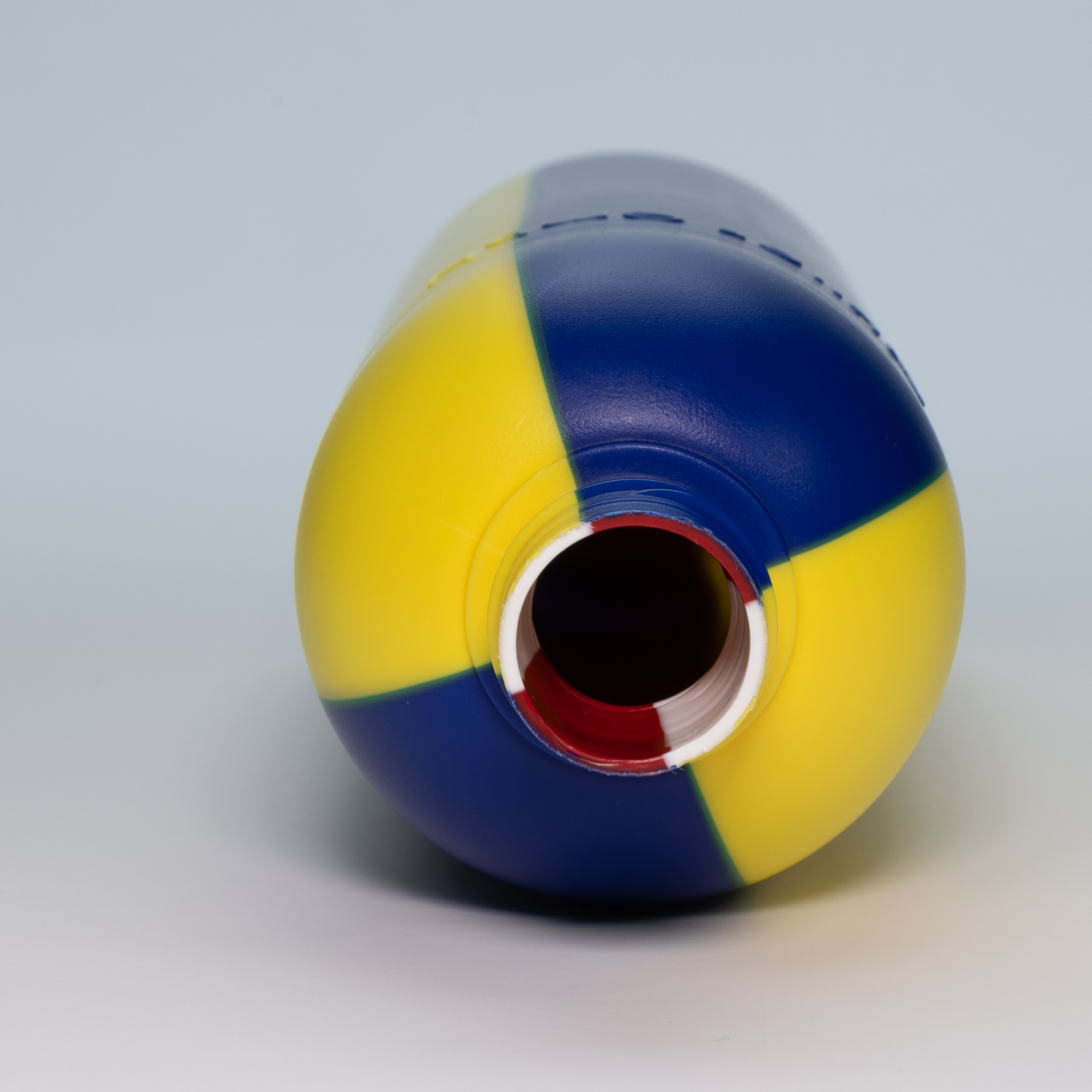

Segmentflaschen

Einzigartige Hohlkörper entstehen auch mit unserer Technologie für die Segmentflaschen. Hier sind den Möglichkeiten der Farbkombination und Ihrer Kreativität keine Grenzen gesetzt! Dabei spielt es keine Rolle, ob die Hohlkörper in zwei, vier oder mehr Segmente aufgeteilt werden. Auch im Mehrschicht-Verfahren ist diese Technologie möglich und bietet noch mehr Individualität. Ob saisonbedingte Produktionen oder limitierte Editionen: Nichts ist unmöglich und Ihre Hohlkörper werden damit garantiert zum Blickfang!

Glasoptik

Es sieht aus wie Glas, es fühlt sich an wie Glas, es ist genauso transparent wie Glas. Aber es ist leichter und zerbricht nicht. Wenn Sie für Ihre Kosmetikartikel eine hochwertige Verpackung produzieren möchten, sollten Sie von allen Vorteilen profitieren können!

Schäumen

Durch unser physikalisches Schäumen können erhebliche Material- bzw. Gewichtseinsparungen erzielt werden. Unter Verwendung der ReCo3-Technologie wird eine stabile, geschäumte Mittelschicht durch Zugabe von Stickstoff erzeugt.

Die mechanischen Eigenschaften des Hohlkörpers bleiben dabei gewährleistet.